一、概述

当动力电池被赋予数百安培的冲放电能力时,怎样才能确认那块小小的保护板在极端工况下仍能迅速切断电流、守护整包安全?

二、技术背景与意义

1、电池安全瓶颈

锂电池高能量密度与热失控风险并存,过充、过放、短路、电流浪涌均可能引发热事件。保护板(BMS 子板)承担实时监测与电路隔离双重职能。

2、测试仪价值

保护板测试仪通过模拟极端电压、电流及温度条件,量化保护板各项保护阈值与响应时间,为电池包赋予可验证的安全底线。

三、核心测试项目

过充保护:逐步提升单体电压,记录保护动作值与恢复值。

过放保护:电压缓降,检验截止阈值及再上电恢复曲线。

过流与短路保护:在毫秒级脉冲与持续大电流两种模式下,测定瞬时断路时间。

均衡功能:检查并行均衡电流及温升,评估平衡效率。

温度失控:配合热电偶或环境箱,检验高温停充与低温停放阈值。

通讯与自检:CAN、UART 等接口的帧完整性与 CRC 校验。

四、关键技术指标

测量精度:电压 ±1 mV、 电流 ±0.1 % F.S.

响应分辨率:最小记录间隔 10 µs,可捕获高 dI/dt 脉冲。

并行通道数:≥16 串通道满足乘用车电池包;可扩展至 24 串。

负载能力:动静双模式 0–300 A,连续可编程。

安全防护:硬件 OVP、熔断与双 MCU 看门狗,防被测板反灌电。

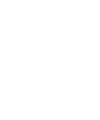

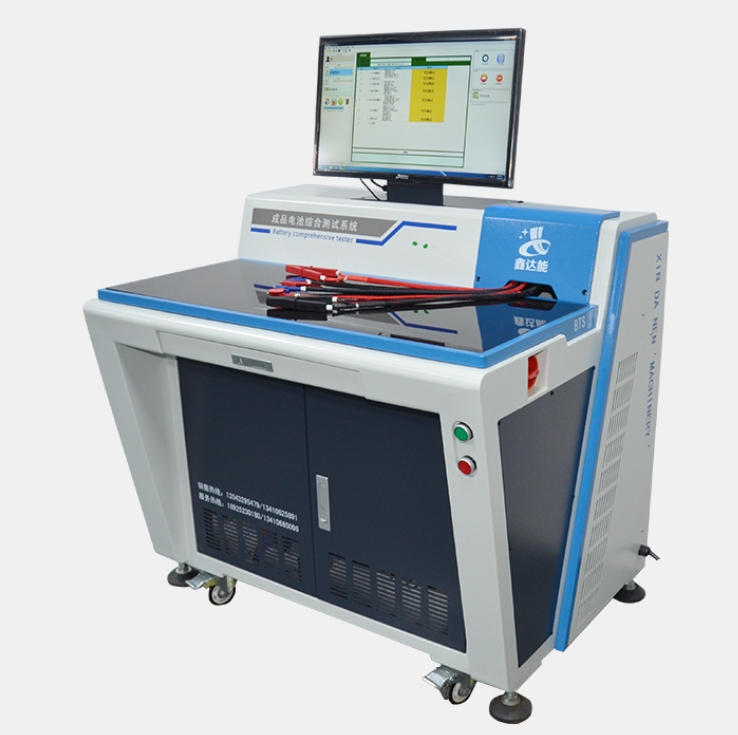

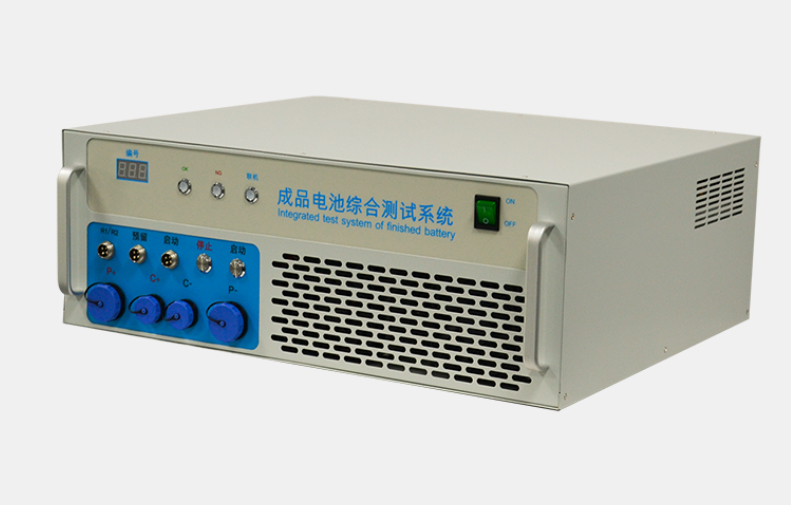

五、结构与工作原理

可编程电源模块:模拟充放电过程;

高精采样单元:隔离运放 + 24 bit ADC;

高速控制核心:FPGA 计时,对外同步触发;

数据与上位机:测试脚本配置、曲线可视化、自动判定报告;

治具系统:PIN 定制探针,支持软压接,减少焊接误差。

六、典型应用场景

动力电池生产 EOL(终检):上线 100 % 抽检,剔除失效保护板。

储能系统验收:长循环前先筛选保护阈值漂移件。

实验室失效分析:结合示波器与热像仪,定位 MOS 热斑与固件 Bug。

售后故障复现:还原异常工况,辅助判责与改版。

七、选型与采购要点

兼容性:通道数、接口协议需与现有 PACK 方案匹配。

扩展性:固件升级周期、脚本二次开发接口。

校准体系:厂家是否具备 CNAS 可溯源报告。

交互友好度:界面多语言、本地与云端并存的报表系统。

售后效率:48 小时备件到场与远程诊断支持。

八、使用与维护建议

年度校准:关键量程每 12 个月比对标准源,防漂移。

治具保养:探针弹力衰减时及时更换,防接触不良误判。

脚本版本管理:按项目锁定测试脚本,防工程师误改。

环境要求:恒温 23 ℃ ±2 ℃、防静电地面,减少测量噪声。

九、发展趋势与挑战

多化学体系适配:钠离子、固态电池需更宽电压窗口。

AI 辅助判定:机器学习识别早期失效特征波形。

高速通信 BMS:SPI 2 Mbps 测试需求推动更高带宽采集卡。

绿色制造:模块化设计方便回收,降低治具材料浪费。

国际合规:跟随 IEC 62660、UL 2580 更新,支撑出口认证。

保护板测试仪并非简单的电源加负载,而是一套将极限工况可复制、可量化、可追溯的综合试验平台。唯有对每一块保护板的响应时间、阈值漂移与通讯完整性进行精准刻画,动力与储能系统的安全才有可验证的依托。选对设备、用好设备,让安全不再依赖运气,而是建立在数据与标准之上。